В основе производственного комплекса лежит полный технологический цикл, который обеспечивается следующими участками:

УЧАСТОК МЕТАЛЛООБРАБОТКИ

- На новых координатно-пробивных и гибочных станках японского производителя «AMADA» производятся элементы рам, шумоизолирующих корпусов, корпуса щитов управления, распределительных щитов и другие изделия из листового металла.

АВТОМАТИЧЕСКАЯ ПОКРАСОЧНАЯ КАМЕРА

- Покрасочная линия оснащена покрасочной камерой швейцарского производителя «GEMA». Оборудование производит предварительную подготовку (обезжиривание, фосфатирование, промывку) и порошковую покраску металлических деталей.

УЧАСТОК ОБРАБОТКИ ТРУБ

- На специализированных станках производится резка, гибка, расширение медной трубы, изготовление коллекторов.

УЧАСТОК ИЗГОТОВЛЕНИЯ ЛАМЕЛЕЙ

- Участок предназначен для изготовления ламелей из алюминиевой фольги. Ламели предназначаются для теплообменных батарей. На полностью автоматизированной линии рулон фольги формируется в правильные стопки готовых ламелей требуемых характеристики.

КОНВЕЙЕРНЫЕ ЛИНИИ СБОРКИ

-

Конвейерная линия сборки центральных станций холодоснабжения, насосных модулей, агрегатов рекуперации тепла;

-

Конвейерная линия сборки моноблоков и компрессорно-конденсаторных агрегатов;

-

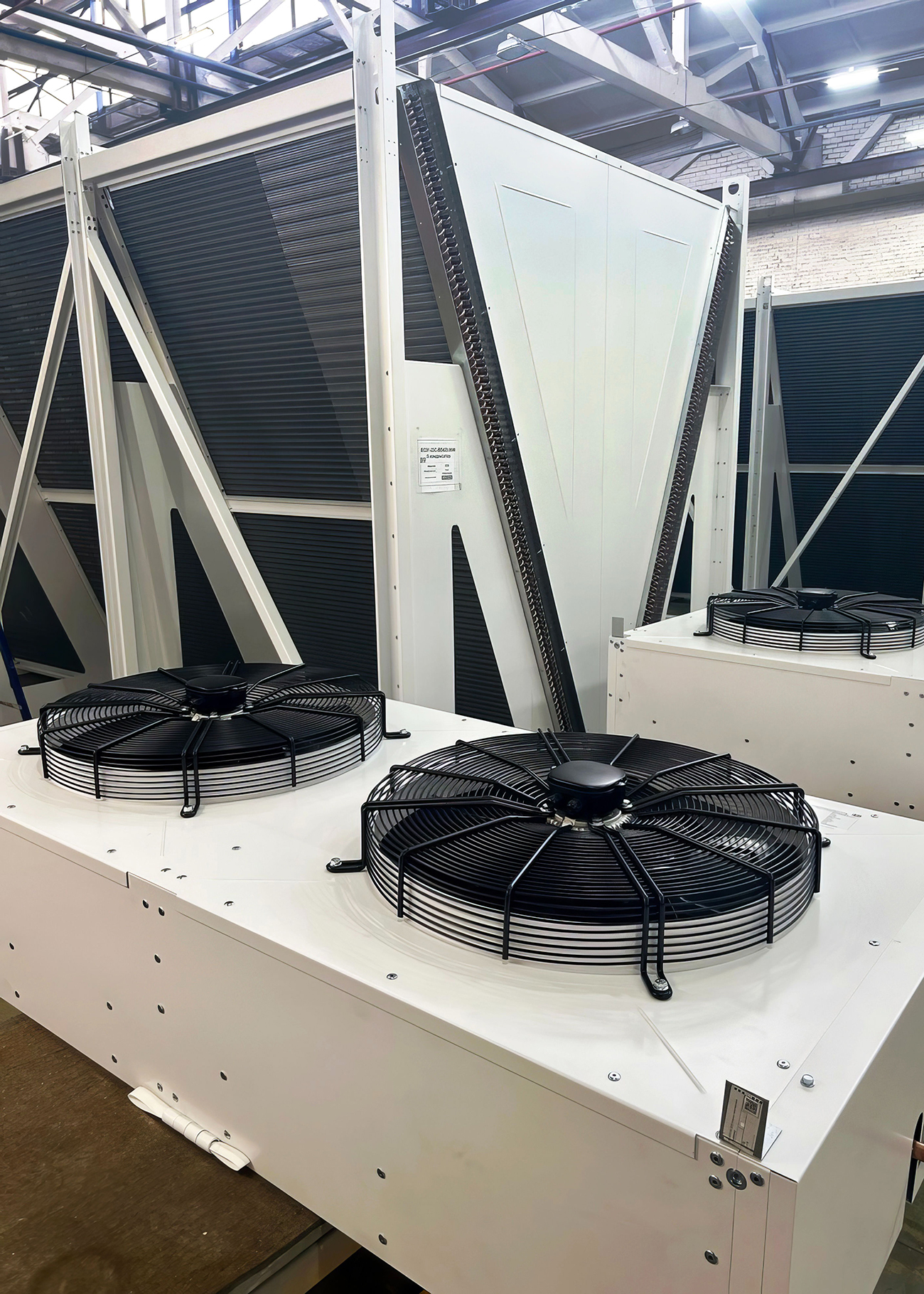

Конвейерная линия сборки конденсаторов и испарителей;

-

Конвейерная линия сборки торгового холодильного оборудования.

ПРОИЗВОДСТВЕННЫЕ УЧАСТКИ

-

Участок сборки теплообменных батарей испарителей и конденсаторов;

-

Участок изготовления электрических щитов;

-

Участок пенозаливки корпусов торгового холодильного оборудования с пенозаливочными машинами итальянского производителя «CANNON»;

-

Участок пневматических испытаний;

-

Участок функционального тестирования, на котором проверяются алгоритмы управления и защит всех выпускаемых изделий;

-

Опытно-экспериментальный участок. В участке разрабатываются, производятся и тестируются опытные партии новых видов изделий и мелкосерийная продукция.

схема производства оборудования